گندله چیست؟ کاربرد و فرایند تولید گندله آهن

پیشتر در مقاله سنگآهن و کاربردهای آن به بررسی سنگآهن و اهمیت آن در صنایع مختلف پرداختیم. در هنگام استخراج سنگآهن، بخشی از آن بهصورت پودر تیره نقرهای- قهوهای به دست میآید که در گذشته آن را بلااستفاده و زائد در نظر میگرفتند؛ اما با پیشرفت تکنولوژی، تکنیکی به نام گندلهسازی برای بهرهگیری از آهن درون این پودر ابداع شد. بهاینترتیب، امروزه محصولات فولادی متعددی در بازار میتوان یافت که از گندله بهعنوان مواد اولیه برای ساخت آنها استفاده میشود. در ادامه میتوانید با انواع گندله و کاربردهای آن بیشتر آشنا شوید.

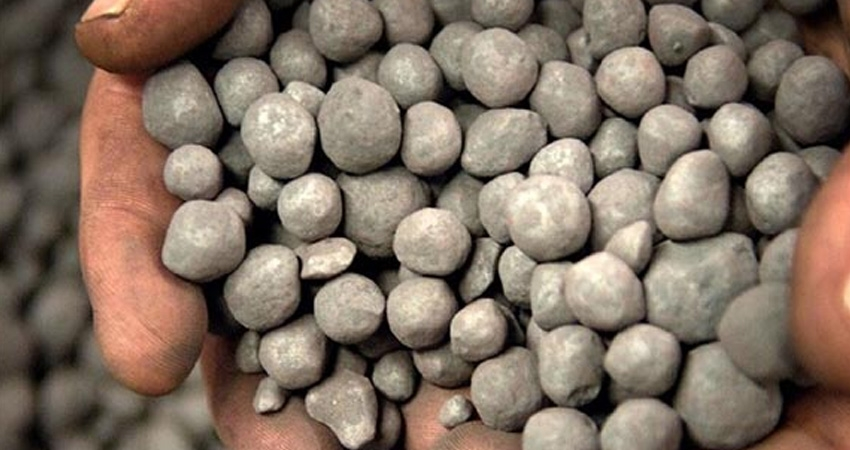

گندله چیست (pellets iron ore)

گندله ازجمله مواد اولیه مورداستفاده در تولید مقاطع فولادی است که با استفاده از پودر بهدستآمده در طی فرایند استخراج و یا سنگآهن خردشده، ساخته میشود. سنگآهن پس از خرد شدن، بهصورت کنسانتره در ساخت گندله مورداستفاده قرار میگیرد. برای دستیابی به سنگآهن کنسانتره، ناخالصیها را از بین برده و عیار آهن آن را نسبت به سنگآهن استخراجی بیشتر میکند. اندازه این ذرات باید حداکثر 45 میکرون باشد.

سنگآهن کنسانتره با مواد دیگری مانند آهک، سیمان، شیر آهک، مواد آلی، بنتونیت و آب ترکیب شده و بهصورت توپهای ریز درمیآید. ازاینرو، علاوه بر قیمت آهن، عوامل متعدد دیگری نیز بر روی هزینه تولید و قیمت نهایی محصول در بازار تأثیر خواهند داشت. استفاده از این ترکیبات بر روی خواص فیزیکی و شیمیایی گندله تأثیر گذاشته و ویژگیهای خاصی در مقایسه با سنگآهک به آن بخشیده است.

مشخصات و ویژگیهای فیزیکی و شیمیایی گندله

آنچه ما بهعنوان گندله میشناسیم، درواقع نتیجه ترکیب کنسانتره سنگآهن با مواد افزودنی است که خاصیت چسباننده دارند و موجب ویژگیهای فیزیکی و شیمیایی زیر در گندله میشوند:

- افزایش تخلخل گندله

گندله ازجمله مواد اولیه پرکاربرد در کوره بلند است و در روش تولید محصولات فولادی به روش احیای مستقیم مورداستفاده قرار میگیرد. زیرا اجزای بهکاررفته در تولید گندله موجب افزایش درجه تخلخل، سطح تماس و تماس جامد میشود و احیا پذیری آهن را افزایش میدهد. تخلخل انواع گندله معمولاً بین 25 تا 30 درصد است.

- کاهش چگالی گندله آهن

یکی از تأثیرات اجزای گندله بر ویژگیهای فیزیکی آن، کاهش چگالی است. همواره میان تخلخل و چگالی رابطه معکوس برقرار است. بنابراین، با افزایش تخلخل، چگالی گندله کاهش مییابد.

- ایجاد سرباره

یکی از محصولات فرایند گندلهسازی، سرباره است. سرباره درواقع ترکیبی از سیلیکات و اکسیدهای فلزی پیچیده است که بعد از سرد شدن، به شکل جامد در کاربردهای مختلف بهعنوان مصالح زیرسازی جاده، مواد نسوز، بالاست راهآهن، مصالح سنگی آسفالت و بتن و… استفاده میشود.

- تسهیل فرایند گندلهسازی

مواد افزودنی بهکاررفته در ساخت گندله خواص متالورژی توپها را تنظیم کرده و برای ایجاد تکههای گندله، مانند چسبی محکم عمل میکنند.

- افزایش استحکام گندله

درواقع این ترکیباتی مانند بنتونیت هستند که ترکیبات و اجزای بهکاررفته در ساخت گندله را به یکدیگر چسبانده و موجب استحکام بالای توپها میشوند. این گندله حتی در برابر تنشهای گرمایی در محیطهای احیاکننده نیز استحکام بالایی از خود نشان میدهند.

ویژگی های فیزیکی و شیمیایی گندله چیست؟

ترکیب عناصر و ویژگیهای فیزیکی و شیمیایی گندله آهن برای کورههای بلند به تفکیک در جداول زیر آمده است:

ترکیبات شیمیایی

| Fe (آهن) | 64.00% |

| FeO(اکسید آهن) | 0.50% |

| SiO2 + Al2O3 | 8.00 % |

| S( گوگرد) | 0.01% |

| P( فسفر) | 0.045% |

| TiO2 | 0.20% |

| AS | 0.01% |

| سایر مواد | 0.20% |

| CaO + MgO ( اکسید منگنز و اکسید کلسیم) | 2.00% |

| خاصیت قلیایی | 0.30 |

ترکیبات فیزیکی

| سایز بین 9 تا 16 میلیمتر: 9 – 16 mm | 85.00% |

| سایز کمتر از 5 میلیمتر | 5.00% |

| چگالی حجمی | 2.00 T/M3 |

| ضریب غلتش (ASTM) + 6.35 MM | 92 % |

| ضریب سایش (ASTM) – 0.60 MM | 6.00 % |

| متوسط مقاومت در برابر ضربه ی حالت سرد | 250 KG/P |

| تخلخل | 20.00 % |

| کاهش پذیری | 60.00% |

میزان رطوبت

| فصل های کم بارش | 4.00% |

| فصل های بارانی | 6.00% |

انواع گندله

بر اساس رایجترین روشهای دستهبندی گندله آهن، آنها را به 4 دسته زیر تقسیم میکنند:

- گندله بزرگ: یکی از انواع پرکاربرد گندله در صنعت ساخت سیمان و محصولات فولادی، گندله بزرگ است که در قطرهای متنوع بین 20 تا 30 میلیمتر تولید میشوند.

- گندله عادی: در دستهبندی گندلهها بر اساس اندازه، انواع دارای قطر 10 الی 15 میلیمتر بهعنوان گندلههای عادی معرفی میشوند. گندله عادی بیشترین کاربرد را در واحدهای احیای مستقیم کورههای بلند دارند.

- گندله ریز: از کوچکترین انواع گندله با قطرهای 3 تا 8 میلیمتر، در ساخت کلوخه استفاده میشود. این دسته توپ آهنی را در بازار بهعنوان گندله ریز میشناسند.

- گندله اسفنجی: گندله اسفنجی دارای ساختاری کروی شکل است و کارخانههای فولادی ایران، آن را در سایزهای مختلف تولید میکنند. بیشترین کاربرد این نوع گندله را میتوان در صنایع مبتنی بر فلزات قراضه و همچنین ریختهگری مشاهده کرد.

نرمه گندله چیست؟

نرمه گندله یکی از محصولات بسیار کاربردی در صنایع مختلف است که بهصورت دانههای حداکثر 6 سانتیمتری و معمولاً دایرهای به بازار عرضه میشود. نرمه گندله در حالت نرمال به رنگ قهوهای است؛ اما نمونههای مشکی و کرمی رنگ نیز در بازار وجود دارند که کیفیت آنها در حد نرمههای قهوهای نیست. نرمه گندله کاربرد زیادی در ساخت انواع مقاطع فولادی دارد. بااینحال، نرمهها را میتوان آسیاب کرد و پس از تبدیل به کنسانتره آهن، تحت فرایند گندلهسازی قرار داد.

کاربرد گندله

انواع گندله با تکیهبر خواص شیمیایی مطلوب و برخی خواص فیزیکی مانند تخلخل و استحکام بالا، کاربرد گستردهای در صنایع مختلف دارند. بیشترین کاربرد گندله را میتوان در صنعت پلسازی، خودروسازی، ساخت هواپیما، تولید انواع لوازمخانگی، ساخت دوچرخه و… مشاهده کرد. ازجمله مزایای استفاده از گندله در تولید مقاطع فولادی میتوان به کاهش 14 درصدی انتشار دیاکسید کربن و گازهای گلخانهای اشاره کرد؛ که اهمیت زیادی برای مشتریان و کاربران دوستدار محیطزیست دارد.

تفاوت کلوخه و گندله

مهمترین تفاوت گندله و کلوخه، فرایند تولید آنها است که آغازگر تفاوتهای دیگر شده است. در ساخت کلوخه آهن از نرمه آهن، کمکذوبها و مواد بازیافتی کارخانههای فولاد استفاده میشود. در فرایند تولید کلوخه، این ترکیب را میسوزانند تا انرژی موردنیاز برای اتصال ذرات آهن و استحکام بیشتر مقاطع فولادی با سوختن کک تأمین شود. این در حالی است که در ساخت گندلهها از مواد بازیافتی کارخانهها استفاده نمیشود و کنسانتره آهن، بنتونیت و… ازجمله مواد اولیه تولید آن هستند.

کلوخهها گلولههایی کوچک با ظاهری نامنظم هستند و ابعاد کوچکتری نسبت به گندلهها دارند. آنها قابلیت بالایی در کاهش ضایعات دارند و بازده تولید محصولات فولادی را افزایش میدهند. حداکثر اندازه توپهای گندله 16 میلیمتر است. در هنگام تولید گندله، اندازه آنها بسیار مهم است. درصورتیکه گندلهها با سایزی متفاوت از حد اندازه موردنظر تولید شده باشند، بازیافت شده و به چرخه تولید برگردانده میشوند.

تفاوت گندله و آهن اسفنجی

آهن اسفنجی یکی از محصولات فولادی است که در تولید آن از گندله استفاده میشود. بااینحال، تفاوتهای زیادی میان آنها وجود دارد. اولین و مهمترین تفاوت آنها، عیار آهن است. عیار آهن در گندله 67 درصد و برای آهن اسفنجی 84 درصد است. نگهداری و جابجایی گندلهها بسیار راحت است؛ درحالیکه آهن اسفنجی به دلیل قابلیت خود اشتعالی باید در شرایط خاص نگهداری و حمل شود.

فرایند تولید گندله و انواع روش

برای تولید گندله لازم است ابتدا آمادهسازیهای لازم مانند تهیه مواد خام، کنسانتره آهن و… انجام شده و پس از تشکیل گندله خام، به مرحله پخت برسد. برای تولید گندله از دو روش آلیس چارلمرز و لورگی استفاده میشود که تنها تفاوت آنها در مرحله پخت است. در ایران عمدتاً از روش لورگی استفاده میشود. در این روش، مرحله سوم شامل دمش، مکش، پیشگرمایش و پخت است که جهت سخت کردن گندله و با عبور هوا از درون آن انجام میشود. در آخر، فرایند گندلهسازی با خنک شدن گندلهها تکمیل میشود.

تأثیرگذارترین عوامل بر قیمت گندله آهن

مهمترین عوامل تعیینکننده قیمت گندله آهن، مشخصاتی مانند قطر، استحکام و خواص فیزیکی مانند مقاومت در برابر فشار، ضربه و فرسایش است. هرچه قطر گندله بیشتر باشد، وزن آن نیز بالاتر رفته و به مواد اولیه بیشتری برای تولید نیاز دارد. به همین دلیل، گرانتر از گندلههای سبکتر خواهد بود. خواص مکانیکی گندله موجب کیفیت و دوام بالاتر آن میشوند. ازاینرو، بر روی قیمت آن نیز مؤثرند. علاوه بر مشخصات توپهای آهنی، میتوان عوامل دیگری را نیز در قیمت روز گندله دخیل دانست. ازجمله مهمترین این عوامل میتوان به قیمت دلار و مواد اولیه اشاره کرد که همواره نوسان داشتهاند.

اصطلاحات مربوط به گندله آهن

کاربرد فراوان گندله فولاد در صنایع مختلف باعث شده این محصول اهمیت زیادی برای فعالان صنایع مختلف و به خصوص صنعت فولاد داشته باشد. از این رو به بررسی اصطلاحات رایج مورد استفاده برای گندله می پردازیم.

۱- CCS گندله چیست؟

CCS مخفف Cold Crushing Strength به معنای استحکام فشاری سرد است.

CCS گندله پارامتر نشان دهنده کیفیت گندله است که با استفاده از دستگاهی به نام پرس هیدرولیک تعیین می شود. برای این منظور، حداکثر فشاری که گندله می تواند تحمل کند و خرد نشود، اندازه گیری شده و به عنوان CCS گندله اعلام می شود. هر چه CCS گندله بالاتر باشد، قدرت و مقاومت آن نیز بیشتر است.

۲- تخلخل گندله چیست؟

یکی دیگر از پارامترهای کنترل کیفیت گندله، تخلخل گندله است که نتیجه حذف یکنواخت آب و تبخیر آن می باشد. منظور از تخلخل، حجم حفره های داخل گندله به حجم کل گندله خام است. این مقدار در بهترین حالت ۲۰ تا ۳۰ درصد می باشد.

۳- چگالی گندله چیست؟

بین تخلخل و چگالی گندله رابطه معکوس وجود دارد. بنا بر این با افزایش تخلخل، چگالی گندله کاهش می یابد.

۴- نرمه گندله چیست؟

به پودری که کف کوره های گندله سازی باقی می ماند، نرمه گندله آهن می گویند. نرمه گندله سنگ آهن، دانه های ریز (زیر ۶ میلی متر) گندله است که کاربرد بسیاری در رنجیره فولادسازی و دیگر صنایع، مانند تولید لنت ترمز خودرو دارد. رنگ آن نیز معمولا قهوه ای و در برخی موارد، مشکی و کرمی است.

از مزایای نرمه گندله، قابلیت بازیافت آن است؛ به این صورت که می توان با آسیاب کردن، آن را به کنسانتره آهن تبدیل کرد و به خط گندله سازی برگرداند. این کار تا حدود زیادی به کاهش هدررفت در رنجیره تولید فولاد و محصولات خام آهنی کمک می کند.

منبع: آهن ملل، شاهین فلز، آهن آنلاین