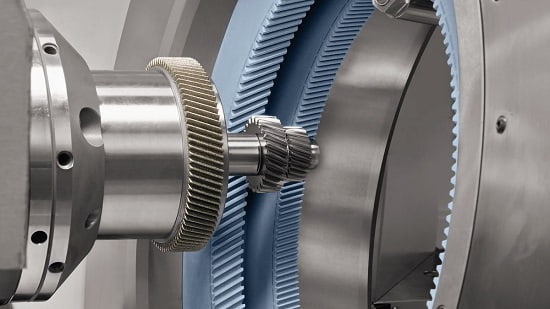

روش های تولید چرخدنده

اصولا هزینه های ساخت چرخ دنده به سه بخش تقسیم می شوند:

60 درصد از هزینه ها مربوط به ساخت دنده، 30 درصد مربوط به عملیات حرارتی و 10 درصد مابقی مربوط به هزینه های خرید مواد اولیه است. در ادامه روش های دنده زنی را معرفی می کنیم:

سنبه زنی (Hobbing)

به روش سنبه زنی اصطلاحا براده برداری (Machining) نیز گفته می شود. در این روش از یک ابزار به نام هاب یا همان سنبه استفاده می شود. هاب یک ابزار مارپیچی و دوار است. در این روش هم قطعه کار و هم هاب نسبت به هم در حال چرخش هستند و از برخورد هاب و قطعه کار، دندانه های چرخ دنده ایجاد می شوند.

در روش هابینگ می توان همزمان چند چرخ دنده را تراشید؛ بنابراین سرعت این روش نسبتا بالا است.

فرم دهی (Shaping)

روش فرم دهی نیز زیرشاخه براده برداری است. در این روش ابزار کار یا همان کاتر (Cutter) به صورت رفت و برگشتی حرکت می کند و بر اثر حرکت رفت و برگشتی ابزار، قطعه کار یا همان دنده شروع به دوران می کند. بر اثر برخورد بین این دو قطعه، دندانه ها ایجاد می شوند. کاتر یا ابزار کار در این روش می تواند یک چرخ دنده، یک ابزار تک نقطه یا یک دنده شانه باشد.

خانکشی (Broaching)

روش خانکشی سریع ترین روش دنده زنی است. به این روش اصطلاحا فرم تراشی (Form-Cutting) نیز می گویند. تفاوت فرم تراشی با براده برداری در کاتر یا ابزار کار است. در روش های براده برداری از یک ابزار ساده با هدف ایجاد دندانه خارجی استفاده می شود؛ ولی در روش فرم تراشی، یک ابزار با فرم مشخص به کار می رود.فرم ابزار مورد استفاده با فرم نهایی چرخ دنده یکسان است و برای ایجاد دنده داخلی مورد استفاده قرار می گیرد.

خان (Broach) یک ابزار متشکل از تعداد زیادی دندانه است که با هر حرکت رفت و برگشتی خان مقداری از براده های قطعه کار یا همان دنده برداشته شده یا اصطلاحا خانکشی می شود.

فرزکاری (Milling)

فرزکاری یکی از اصلی ترین و در واقع اولین روش های دنده زنی است. در فرزکاری از یک تیغ فرز به عنوان ابزار کار استفاده می شود. ابتدا تعداد دنده ها محاسبه شده، تنظیمات دستگاه انجام می شود و بعد جداکننده دستگاه فرز روی زاویه مشخصی تنظیم می شود. سپس بر اثر حرکت دورانی فرز و برخورد تیغه با قطعه کار، دندانه ها ایجاد می شوند.

پرداخت قطعه (Finishing)

بعد از اینکه چرخ دنده با یکی از روش های دنده زنی به شکل و فرم مورد نظر سازنده رسید، قطعه باید برای فرآیند پرداخت آماده شود. دنده پرداخت نشده مثل اسلحه بدون گلوله می باشد و هیچ کاربردی ندارد. درواقع در فرآیند پرداخت، قطعه ابتدا از نظر ابعاد مورد بررسی قرار می گیرد و اگر از ابعاد دقیقش بزرگ تر باشد، با استفاده از ابزارهای دقیقی، به ابعاد مورد نظر می رسد. در گام بعدی قطعه تحت عملیات حرارتی قرار می گیرد و به استحکام نهایی می رسد.

روش های پرداخت عبارتند از:

- اصلاح (Shaving)

شیوینگ یا اصلاح یکی از روش های پرداخت بعد از دنده زنی است. در این روش از یک ابزار که دقیقا هم اندازه قطعه است استفاده می شود. شیوینگ به دلیل قیمت بالای ابزارها، بسیار گران قیمت است؛ اما سرعت آن بالاست. در روش شیوینگ مقدار کمی، شاید 3 درصد از قطعه با استفاده از براده برداری حذف شده و قطعه به ابعاد دقیق خودش می رسد.

- سنگ زنی (Grinding)

سنگ زنی گاهی اوقات به عنوان یک روش تولید یا دنده زنی کاربرد دارد؛ ولی در %95 مواقع به عنوان یک روش پرداخت مورد استفاده قرار می گیرد. در این روش از یک سنگ که ابعادش دقیقا به اندازه فاصله بین دندانه های چرخ دنده است استفاده می شود. با حرکت دورانی چرخ دنده ها، تلرانس (Tolerance) یا میزان اضافی دنده حذف شده و قطعه به ابعاد موردنظر می رسد.

- هونینگ (Honing)

هونینگ کمی مشابه سنگ زنی است؛ ولی دقت و ظرافت بسیار بیشتری دارد. اگرچه ظرافت و دقت این روش بسیار بالا است، ولی سرعت آن پایین است. در این روش از یک سنگ سنباده برای جداکردن و برداشتن مقدار کمی از براده ها استفاده می شود.

عملیات حرارتی

آخرین قدم برای آماده کردن یک دنده بعد از اتمام دنده زنی و پرداخت، عملیات حرارتی (Heat Treatment) است. عملیات حرارتی به منظور افزایش استحکام دندانه های یک چرخ دنده استفاده می شود. در این روش ابتدا دنده داخل کوره و تحت حرارت بالا قرار می گیرد.

بعد از مدتی قطعه از کوره خارج شده و به مرور زمان سرد می شود. اگر عملیات حرارتی به درستی انجام نشود، احتمال شکستن قطعه بسیار بالا خواهد بود.