انواع درام و پولی نوار نقاله

درام و پولی (غلطک) نوار نقالهها از اجزای حیاتی سیستمهای انتقال مواد در صنایع مختلف به شمار میروند. این اجزا برای هدایت و تنظیم حرکت تسمه نقالهها به کار میروند و به همین دلیل نقش کلیدی در افزایش بهرهوری و کاهش هزینهها دارند.

با توجه به کاربرد گسترده این سیستمها در صنایع مختلف مانند معدن، صنایع خودروسازی، فرآوری مواد غذایی و سایر بخشها، انتخاب و استفاده صحیح از انواع درام و پولیها اهمیت زیادی پیدا میکند.

در این مقاله به بررسی انواع مختلف درام و پولیهای نوار نقاله خواهیم پرداخت، و ویژگیها، کاربردها و مزایای هرکدام را توضیح خواهیم داد. همچنین نکاتی را در خصوص انتخاب مناسبترین نوع برای نیازهای خاص صنایع مختلف ارائه خواهیم داد.

انتخاب درست و نگهداری صحیح این اجزا میتواند تاثیر زیادی بر عملکرد کلی سیستم نقالهها و کاهش هزینههای تعمیرات و نگهداری داشته باشد.

مشخصات فنی درام و پولی (غلطک) نوار نقاله

درام و پولی اجزای کلیدی سیستمهای نوار نقاله هستند که برای عملکرد بهینه نیاز به مشخصات فنی دقیق دارند. این مشخصات بستگی به نوع کاربرد و شرایط عملیاتی سیستم نوار نقاله دارد. در ادامه، مشخصات فنی مهم این اجزا آورده شده است:

- جنس و مواد ساخت:

- فولاد ضد زنگ: برای کاربردهایی که نیاز به مقاومت در برابر خوردگی و شرایط محیطی سخت دارند.

- فولاد کربنی: برای کاربردهایی با فشار کمتر و شرایط محیطی ملایمتر.

- آلومینیوم: برای کاهش وزن در کاربردهای خاص مانند صنایع غذایی یا داروسازی.

- روکش لاستیکی یا پلاستیکی: برای جلوگیری از سایش و آسیب به تسمه و افزایش عمر مفید سیستم نقاله.

- قطر درام و پولی:

- قطر درام و پولی میتواند بسته به کاربرد متفاوت باشد. درامهای بزرگتر برای حمل مواد سنگینتر و درامهای کوچکتر برای انتقال مواد سبکتر استفاده میشوند. قطر معمولاً از 100 میلیمتر تا 1000 میلیمتر متغیر است.

- درامهای با قطر بزرگتر معمولاً از قدرت بالاتری برای حرکت تسمه برخوردار هستند.

- طول درام:

- طول درام بسته به طول نوار نقاله و نوع مواد منتقل شده متغیر است. این طول معمولاً بین 500 میلیمتر تا 3000 میلیمتر متغیر است.

- ظرفیت بار:

- درامها باید قادر به تحمل بارهای سنگین باشند. این ظرفیت بسته به کاربرد و نوع سیستم نقاله میتواند بین 100 کیلوگرم تا چندین تن متغیر باشد.

- برای صنایع سنگین مانند معادن یا فولاد، درامها به ظرفیت بار بالاتری نیاز دارند.

- سرعت چرخش:

- سرعت چرخش درامها بسته به نیاز صنعت و نوع نوار نقاله متفاوت است. سرعتهای معمولی بین 20 متر بر دقیقه تا 100 متر بر دقیقه متغیر است.

- سرعت مناسب برای هر کاربرد باید به گونهای انتخاب شود که نوار نقاله بتواند عملکرد بهینهای داشته باشد.

- نوع پولی:

- پولی کششی: برای انتقال قدرت از موتور به سیستم نوار نقاله استفاده میشود.

- پولی تغییر مسیر: برای تغییر جهت حرکت تسمه به کار میرود.

- پولی سر: در انتهای سیستم برای هدایت و ایستادگی نوار نقاله مورد استفاده قرار میگیرد.

- نحوه نصب و نگهداری:

- درام و پولی باید به راحتی نصب شوند و قابلیت تعمیر و نگهداری آسان را داشته باشند.

- سیستمهای مناسب برای محکمسازی و نگهداری درامها و پولیها از جمله استفاده از بلبرینگهای مقاوم در برابر سایش و حرارت بسیار مهم است.

کاربرد درام و پولی (غلطک) نوار نقاله

درام و پولی (غلطکها) بخشهای اساسی سیستمهای نوار نقالهای هستند که در صنایع مختلف برای انتقال مواد استفاده میشوند. این اجزا به طور مستقیم بر عملکرد و کارایی نوار نقالهها تأثیر میگذارند و در موارد مختلفی مورد استفاده قرار میگیرند:

- انتقال مواد: یکی از اصلیترین کاربردهای درام و پولیها در هدایت و تنظیم حرکت نوار نقاله است. درامها به عنوان نقطه تماس اصلی برای حرکت تسمهها عمل میکنند و پولیها نیز برای تغییر جهت و هدایت تسمه استفاده میشوند. این اجزا در صنایعی مانند معدن، فولاد، سیمان و صنایع غذایی برای انتقال مواد از یک نقطه به نقطه دیگر استفاده میشوند.

- تنظیم سرعت و جهت: درام و پولی میتوانند به تنظیم سرعت حرکت نوار نقاله کمک کنند. این تنظیمات به ویژه در فرآیندهای پیچیده صنعتی که نیاز به دقت بالا دارند، اهمیت زیادی پیدا میکند. از پولیها برای تغییر جهت حرکت تسمه و درامها برای پشتیبانی از مسیر حرکت آن استفاده میشود.

- فشار و بارگذاری: در بسیاری از صنایع، درامها و پولیها به توزیع فشار یکنواخت بر روی تسمه نقاله کمک میکنند. این عمل باعث کاهش فرسایش و افزایش عمر مفید تسمه میشود. درامها به طور ویژه در جاهایی که نوار نقالهها باید تحت فشار بالایی کار کنند، عملکرد بسیار مهمی دارند.

- مقاومت در برابر سایش و شرایط سخت: درام و پولی در صنایع با شرایط سخت مانند معادن و صنایع شیمیایی نقش حیاتی دارند. آنها باید مقاوم در برابر سایش، حرارت و شرایط محیطی دشوار باشند. این اجزا معمولاً از مواد مقاوم مانند فولاد ضد زنگ یا مواد مخصوص ساخته میشوند تا دوام بالایی در برابر شرایط سخت داشته باشند.

ویژگیهای درام و پولی (غلطک) نوار نقاله

درام و پولی اجزای حیاتی در سیستمهای نوار نقاله هستند و ویژگیهای آنها به عملکرد بهینه و کارآمد این سیستمها کمک میکند. برخی از ویژگیهای مهم درام و پولیها عبارتند از:

- مقاومت بالا در برابر سایش:

- درام و پولی معمولاً از موادی ساخته میشوند که مقاومت بالایی در برابر سایش دارند. این ویژگی مهم است، زیرا نوار نقاله در طول زمان باید بارهای سنگین را حمل کند و در معرض اصطکاک مداوم با تسمه باشد.

- مواد مانند فولاد ضد زنگ یا روکشهای پلاستیکی و لاستیکی میتوانند به محافظت از این اجزا در برابر سایش کمک کنند.

- مقاومت در برابر خوردگی:

- در محیطهای مرطوب یا شیمیایی، مقاومت در برابر خوردگی برای درامها و پولیها ضروری است. این ویژگی به ویژه در صنایع شیمیایی، غذایی و دارویی که سیستمهای نقاله در معرض مواد شیمیایی یا رطوبت هستند، اهمیت پیدا میکند.

- کاربردهای گسترده:

- درام و پولی در انواع مختلف سیستمهای نوار نقاله برای صنایع مختلف از جمله معدن، فولاد، خودروسازی و حمل و نقل مواد غذایی به کار میروند. این اجزا قابلیت استفاده در شرایط مختلف محیطی و نیازهای متفاوت عملیاتی را دارند.

- توانایی تحمل بارهای سنگین:

- ویژگی دیگری که درامها و پولیها باید داشته باشند، توانایی تحمل بارهای سنگین است. این ویژگی باعث میشود که سیستم نقاله بتواند مواد بزرگ و سنگین را به راحتی جابجا کند.

- انعطافپذیری در طراحی و ابعاد:

- درام و پولی در اندازهها و ابعاد مختلف موجود هستند تا بتوانند با نیازهای خاص هر صنعت تطابق پیدا کنند. این انعطافپذیری به طراحان این امکان را میدهد که سیستم نقالهای با مشخصات خاص و عملکرد بهینه طراحی کنند.

- عملکرد مطمئن و بدون لرزش:

- درام و پولی با کیفیت باید بتوانند به صورت روان و بدون لرزش در سیستم نقاله عمل کنند. این ویژگی به کاهش فرسایش و آسیب به سایر اجزا کمک میکند و از بروز مشکلات مکانیکی جلوگیری میکند.

- مقاومت در برابر دماهای مختلف:

- درام و پولی برای استفاده در دماهای مختلف طراحی میشوند. این ویژگی برای کاربردهای صنعتی که در آنها دماهای بسیار پایین یا بالا وجود دارد، ضروری است. برخی از درامها و پولیها میتوانند در دماهای بسیار بالا یا پایین عملکرد خوبی داشته باشند.

مزایا و معایب درام و پولی (غلطک) نوار نقاله

درامها و پولیها از اجزای اساسی در سیستمهای نوار نقاله هستند و ویژگیها و عملکرد آنها میتواند تأثیر زیادی بر بهرهوری و عمر مفید این سیستمها داشته باشد. در این بخش، مزایا و معایب این اجزا بررسی میشود.

مزایا:

- افزایش کارایی سیستم نقاله:

- درامها و پولیها به انتقال مواد به صورت روان و سریع کمک میکنند، به طوری که بارهای سنگین یا مواد مختلف به راحتی و بدون مشکل حمل میشوند. این امر باعث بهبود عملکرد کلی سیستم نقاله و کاهش نیاز به تعمیرات میشود.

- مقاومت بالا در برابر سایش و خوردگی:

- استفاده از مواد مقاوم در برابر سایش و خوردگی، مانند فولاد ضد زنگ و پوششهای مخصوص، باعث میشود که درامها و پولیها عمر طولانیتری داشته باشند. این ویژگی به ویژه در محیطهای صنعتی سخت اهمیت زیادی دارد.

- تنوع در اندازه و شکل:

- درامها و پولیها در ابعاد و اندازههای مختلفی موجود هستند که میتوانند با انواع مختلف نوار نقالهها و نیازهای صنعتی تطابق پیدا کنند. این انعطافپذیری کمک میکند که در سیستمهای نقاله مختلف به راحتی استفاده شوند.

- کاهش لرزش و صدای سیستم:

- درامها و پولیهای با طراحی مناسب میتوانند لرزش و صدای سیستم نقاله را کاهش دهند، که این امر در محیطهای حساس به نویز و برای افزایش راحتی کارگران اهمیت دارد.

معایب:

- هزینههای اولیه بالا:

- تولید و خرید درامها و پولیهای با کیفیت و مقاوم میتواند هزینهبر باشد. به ویژه در پروژههای صنعتی بزرگ، این هزینهها ممکن است فشار مالی بر تولیدکنندگان وارد کند.

- نیاز به نگهداری و نظافت مداوم:

- برای حفظ کارایی مطلوب، درامها و پولیها باید به صورت دورهای نظافت و نگهداری شوند. در صورتی که این مراقبتها انجام نشود، ممکن است مشکلاتی مانند خرابی یا کاهش عمر مفید آنها به وجود آید.

- محدودیت در تحمل بارهای غیرمعمول:

- برخی از درامها و پولیها تنها قادر به تحمل بارهای معینی هستند و ممکن است برای بارهای فوق سنگین یا مواد خاص نیاز به گزینههای دیگری داشته باشید. این محدودیت ممکن است در برخی از کاربردهای خاص مشکل ایجاد کند.

- نیاز به فضای نصب مناسب:

- در سیستمهای نوار نقاله با درامها و پولیها، باید فضای مناسبی برای نصب و تعویض آنها در نظر گرفته شود. این امر در محیطهای محدود یا تنگ ممکن است چالشبرانگیز باشد.

انواع درام و پولی (غلطک) نوار نقاله

درام و پولی نوار نقاله از اجزای اساسی سیستمهای انتقال مواد در صنایع مختلف هستند. این قطعات با توجه به ویژگیها و نیازهای محیطی مختلف طراحی و ساخته میشوند. در اینجا به معرفی انواع مختلف درام و پولی نوار نقاله میپردازیم:

- درام ساده فلزی درامهای ساده فلزی، که معمولاً از فولاد ساخته میشوند، یکی از متداولترین انواع درامها هستند. این درامها در محیطهای صنعتی عادی که نیاز به مقاومت زیاد در برابر سایش ندارند، استفاده میشوند. طراحی ساده این نوع درامها باعث کاهش هزینهها و مناسب بودن آنها برای استفاده در فرآیندهای عمومی حمل مواد میشود.

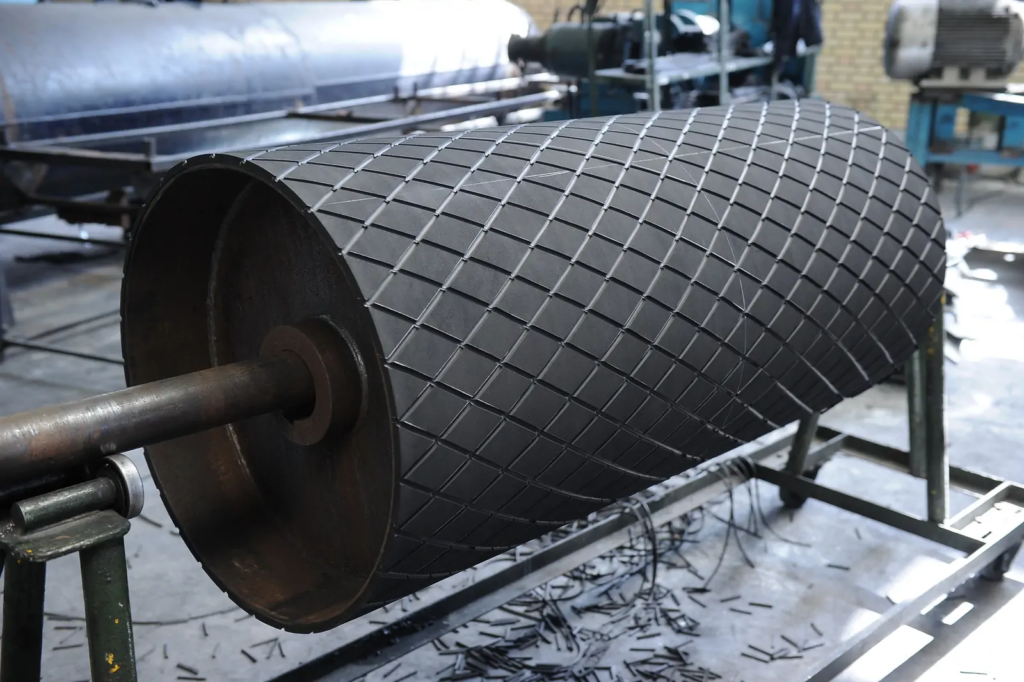

- درام با روکش لاستیکی درامهای با روکش لاستیکی یا رابر برای کاهش اصطکاک و محافظت از درام در برابر سایش طراحی شدهاند. این نوع درامها مناسب محیطهایی هستند که در آنها بارهای سنگین و فشار زیاد وجود دارد. روکشهای لاستیکی میتوانند به شکل آج وی شکل، آج لوزی و یا حتی به صورت اختصاصی برای شرایط خاص طراحی شوند.

این ویژگیها باعث میشود که درامهای لاستیکی به طور گسترده در صنایع مختلف از جمله معادن و کارخانههای تولیدی استفاده شوند.

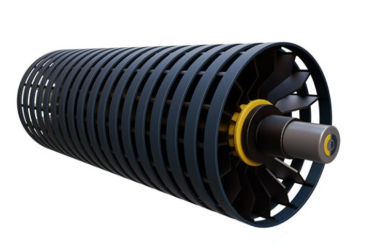

- درام میلگردی (شبکهای) درامهای میلگردی یا شبکهای معمولاً در شرایطی با بارهای سنگین و کاربردهای خاص استفاده میشوند. این درامها برای مقاومت بیشتر و افزایش طول عمر در محیطهایی با فشار بالا طراحی شدهاند. ساختار شبکهای این درامها باعث افزایش مقاومت آنها در برابر بارهای سنگین و دمای بالا میشود.

- درامهای خاص درامهای خاص برای استفاده در صنایع خاص مانند معادن، صنایع فولاد و سیمان طراحی شدهاند. این درامها ممکن است ویژگیهایی مانند مقاومت در برابر دماهای بالا و شرایط محیطی سخت را داشته باشند.

به علاوه، درامهای خاص میتوانند با استفاده از مواد مختلف مانند فولاد ضد زنگ یا پوششهای خاص مقاوم در برابر خوردگی ساخته شوند تا بتوانند در محیطهای سخت و پرخطر بهخوبی عمل کنند.

اجزا و ساختار غلطک درام و پولی (غلطک) نوار نقاله

غلطک یا درام نوار نقاله یکی از اجزای کلیدی در سیستم کانوایر بهشمار میرود که در ابتدا و انتهای نوار نقاله قرار میگیرد. تسمه نقاله (Belt) از ابتدا تا انتهای نوار به دور غلطکهای ابتدایی و انتهایی بسته میشود و نقش مهمی در جابهجایی مواد ایفا میکند. درام ابتدایی که در سمت محرک قرار دارد، بهعنوان درام ثابت (Head Pulley) شناخته میشود، در حالی که درام انتهایی که وظیفه پشتیبانی از حرکت تسمه را برعهده دارد، بهعنوان درام متحرک (Tail Pulley) نامیده میشود.

اجزای اصلی درام و پولی (غلطک) نوار نقاله

غلطکهای نوار نقاله از چندین جزء اصلی تشکیل شدهاند که شامل موارد زیر هستند:

- بدنه غلطک: این قسمت استوانهای شکل است و تسمه نقاله به دور آن پیچیده میشود.

- شفت سرتاسری: این شفت از وسط غلطک عبور میکند و وظیفه انتقال حرکت و تحمل وزن را بر عهده دارد.

- درپوشهای سر و ته: این درپوشها برای محافظت از اجزای داخلی غلطک و ایجاد ساختاری مقاوم به کار میروند.

- بلبرینگها: در برخی موارد، برای کاهش اصطکاک و افزایش عمر مفید، از بلبرینگها در غلطکها استفاده میشود.

علاوه بر دو غلطک اصلی که در ابتدای و انتهای کانوایر قرار دارند، سایر غلطکها نیز با استانداردهای مخصوصی طراحی و ساخته میشوند.

| نوع درام | قطر (سانتیمتر) | طول (سانتی متر) | نوع پوشش | کاربرد اصلی |

| درام متحرک | ۱۰-۳۰ | ۱۰۰-۳۰۰ | لاستیکی/ فولادی | ایجاد تنش و تکیه گاه |

| درام زنجیری | ۱۵-۲۵ | ۱۰۰-۲۵۰ | فولادی | انتقال مواد زنجیری |

| درام تخلیه | ۱۵-۳۰ | ۱۰۰-۳۰۰ | لاستیکی/ فولادی | تخلیه مواد از نوار نقاله |

| درام استوانه ای | ۲۰-۵۰ | ۱۰۰-۳۰۰ | فولادی | برای نوار نقاله های خاص |

شفت درام و پولی (غلطک) نوار نقاله

شفت، بهعنوان یکی از اجزای اصلی غلطک نوار نقاله، به شکل یک میله ساخته شده از فلز است. در تعاریف فنی و مکانیکی، شفت به عنوان عنصری برای انتقال نیرو یا گشتاور در سیستمهای الکترومکانیکی استفاده میشود. ظاهر شفت بهصورت میلهای است که قطر آن بر اساس نیاز مشتری و نوع کاربرد تعیین میگردد.

شفت نوار نقاله در بعضی سیستمها به مقدار کم و در برخی دیگر به مقدار بیشتری استفاده میشود. در سیستمهای صنعتی، شفت حرکتی چرخشی دارد که نیرو را از یک منبع به منبع دیگر انتقال میدهد.

متریالهای مورد استفاده برای شفت درام و پولی (غلطک) نوار نقاله

شفت غلطک نوار نقاله با توجه به کاربرد و نیاز پروژه، از دو نوع متریال ساخته میشود:

- فولاد آلیاژی CK45:

فولاد CK45 یکی از پرکاربردترین فولادهای کربنی متوسط در صنعت است. این نوع فولاد با 0.45 درصد کربن ترکیب شده و به دلیل مقاومت خوب در برابر سایش و خوردگی، برای قطعات متوسط و بزرگ در دستگاههایی مانند نوار نقاله مناسب است. از این فولاد در ساخت شفت غلطکهای بزرگتر و سنگینتر استفاده میشود. - فولاد ST37:

فولاد ST37 که با سختی 170 HB شناخته میشود، به دلیل قیمت مناسب و نرمی بالا، بهویژه در پروژههایی که نیاز به هزینه پایینتری دارند، استفاده میشود. این نوع فولاد نیز به دلیل قابلیت انجام عملیات حرارتی، در ساخت شفت غلطکها کاربرد گستردهای دارد.

درپوشهای سر و ته غلطک

درپوشهای سر و ته، نقش مهمی در جلوگیری از ورود گرد و غبار و عوامل مخرب به داخل غلطک ایفا میکنند. این درپوشها علاوه بر افزایش عمر مفید غلطک، مانع از افتادن یا گیر کردن اجسام خارجی درون آن میشوند.

روکشهای لاستیکی غلطک

یکی از اجزای مهم در طراحی غلطک نوار نقاله، روکشهای لاستیکی است که به دور غلطک پیچیده میشود. این روکشها از متریالهای مختلفی ساخته شده و با توجه به نیاز مشتری، بهصورت نوارهایی با ضخامتهای متنوع (10 تا 25 میلیمتر) بر روی غلطکها قرار میگیرند. مقاومت این روکشها در برابر خوردگی و سایش از مهمترین ویژگیهای آنها است.

انواع متریال روکشهای لاستیکی

- NBR (لاستیک نیتریل):

این نوع لاستیک مقاومت بالایی در برابر دما، سایش و خوردگی دارد و به دلیل خاصیت جهندگی بالا، در ساخت روکش غلطکهای نوار نقاله کاربرد فراوانی دارد. همچنین، به دلیل مقاومت حرارتی مناسب، در صنایع دیگری مانند پمپهای سوخت و آببندها نیز استفاده میشود. - NR (لاستیک طبیعی):

لاستیکهای NR دارای استحکام بالا و مقاومت خوب در برابر پارگی و سایش هستند. این لاستیک به دلیل خواص مکانیکی مناسب، مانند ارتجاعی بودن و تراکمپذیری، در بازه دمایی -70 تا 120 درجه سانتیگراد کاربرد دارد.

روشهای اتصال روکشهای لاستیکی

برای اتصال روکشهای لاستیکی به غلطکها از دو روش اصلی استفاده میشود:

- روش سرد:

در این روش، روکش با استفاده از چسب به غلطک متصل میشود. این روش هزینه کمتری دارد اما ممکن است کیفیت روکش پایینتر باشد و با گذشت زمان، روکش از سطح غلطک جدا شود. - روش گرم:

در روش گرم، روکش با استفاده از دستگاههای اتوکلاو و تحت فشار و حرارت به غلطک متصل میشود. این روش کیفیت بالاتری دارد و مقاومت بیشتری در برابر سایش و حرارت فراهم میکند.

دیوارههای درام و پولی (غلطک) نوار نقاله

دیوارههای درام نوار نقاله باید مقاومت و کیفیت بالایی داشته باشند تا در برابر شرایط سخت کاری مقاومت کنند. استفاده از ورقهای ST37 یا متریال مشابه برای ساخت این دیوارهها توصیه میشود. ضخامتهای استاندارد این دیوارهها 7، 8 و 10 سانتیمتر است که میتواند بر اساس نیاز مشتری سفارشیسازی شود. پروسه اتصال این دیوارهها با جوشکاری تخصصی انجام میشود تا از دوام و عملکرد بهینه اطمینان حاصل شود. مقاومت در برابر خوردگی و مواد شیمیایی یکی از الزامات مهم در طراحی این قطعات است.

بلبرینگها در درام و پولی (غلطک) نوار نقاله

بلبرینگها نقش اساسی در کاهش اصطکاک و تحمل بارهای وارده بر درام نوار نقاله دارند. این قطعات از توپهای کوچک برای جدا کردن دو مسیر حرکتی استفاده میکنند، که باعث کاهش تماس سطحی و اصطکاک میشود. استفاده از بلبرینگها بهویژه در نوار نقالههایی با فشار و نرخ حرکت بالا اهمیت زیادی دارد.

قفلکنهای درام و پولی (غلطک) نوار نقاله

قفلکن نوار نقاله وظیفه تثبیت و کنترل حرکات نوار را دارد. این قطعه معمولاً از ورقها و پولکیهای استاندارد تهیه میشود و باید به گونهای طراحی شود که بتواند در برابر تنشها و فشارهای وارده مقاومت کند. در هنگام خرید قفلکن باید به عواملی مانند قطر شفت نوار نقاله و حداکثر گشتاور موتور الکتریکی توجه کنید.

سوالات متداول درباره درام و پولی (غلطک) نوار نقاله

1.چگونه میتوانم درام و پولی مناسب برای نوار نقاله خود انتخاب کنم؟

انتخاب صحیح درام و پولی بستگی به ویژگیهای سیستم نقاله شما دارد. عواملی مانند وزن بار، نوع مواد حملشده، شرایط محیطی و سرعت حرکت نوار نقاله باید در نظر گرفته شوند. همچنین، انتخاب مواد مقاوم و با کیفیت برای افزایش طول عمر این اجزا بسیار مهم است.

2. آیا درامها و پولیها در برابر شرایط محیطی خاص مقاوم هستند؟

بله، بسیاری از درامها و پولیها با استفاده از مواد مقاوم در برابر سایش، خوردگی و دماهای بالا ساخته میشوند. برای محیطهای خاص مانند صنایع شیمیایی، نفت و گاز، انواع ضد انفجار و مقاوم به شرایط محیطی سخت تولید میشوند.

3. چه زمانی باید درام یا پولی نوار نقاله را تعویض کرد؟

اگر درام یا پولی دچار خرابی قابل توجهی مانند ترکخوردگی، خوردگی شدید یا تغییرات در ابعاد آن شود، باید تعویض شود. همچنین، اگر در عملکرد سیستم اختلالی ایجاد شود یا از عملکرد بهینه برخوردار نباشد، زمان تعویض فرا رسیده است.

منبع: سامان فراز